数控滑台与铸铁平台的未来发展趋势:提升试验台精度与稳定性

一、数控滑台的发展趋势:精度与稳定性并重

数控滑台广泛应用于机械加工、测量设备和自动化生产等领域,其作用是提供高精度、高稳定性的运动平台。在未来的发展中,数控滑台的精度和稳定性将成为最为重要的技术方向。

首先,精度的提升将依赖于更加先进的控制系统和传感器技术。当前的数控滑台多采用传统的编码器与反馈系统来实现运动控制,但随着传感器技术的不断进步,未来的数控滑台可能会配备更加精准的激光测距仪、惯性传感器等高精度测量设备,从而实现更高精度的位移控制。

其次,数控滑台的稳定性将在材料与设计方面得到显著提升。采用更为轻质且强度高的复合材料,将使得滑台能够在高速运动的过程中维持更高的稳定性。此外,滑台结构的优化设计,例如减少非对称负载、优化轨道布局等,也将大大提高整体稳定性和负载能力。

二、铸铁平台的创新与提升:解决共振问题,增强承载力

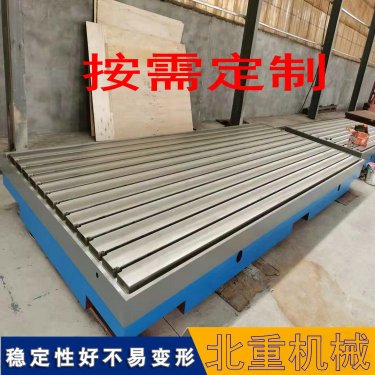

铸铁平台因其良好的减震性和优异的机械性能,被广泛应用于各类精密试验台和加工设备中。然而,随着试验台要求的精度不断提高,铸铁平台的设计也面临着新的挑战。

首先,铸铁平台在未来的发展中,将更多地关注如何减少共振对测试结果的影响。铸铁本身具备较好的阻尼性能,但仍然存在一定的共振频率,这对于高精度试验台来说可能成为影响因素。为了消除这一问题,未来的铸铁平台将在材料成分和结构设计上进行优化,采用更加稳定的合金铸铁,或是引入吸振结构来进一步增强平台的阻尼性能。

其次,铸铁平台的承载能力也将逐步提升。现代铸铁平台的承载能力往往受到材料的限制,而在未来,随着材料科技的发展,铸铁平台将可能采用增强型铸铁或复合材料,增加其强度与承载能力,以适应更大载荷和复杂工况的需求。

三、智能化控制系统的集成:提升试验台的自动化水平

随着工业4.0时代的到来,智能化技术已经渗透到各个工业领域,试验台的智能化控制系统将成为未来发展的关键之一。在数控滑台和铸铁平台的结合使用中,智能化控制系统的集成将使得试验台更加高效、精准,并具有更强的自适应能力。

首先,智能控制系统能够通过对数控滑台和铸铁平台的实时监控,自动调整运动轨迹和平台稳定性。例如,通过结合传感器数据,系统可以自动检测平台的振动频率和滑台的精度偏差,从而进行实时调整,确保试验台的高精度和稳定性。

其次,人工智能技术的引入将使试验台的控制更加精准与灵活。未来的控制系统能够通过深度学习算法,优化控制策略,不仅实现对传统测试项目的高效控制,还能够根据不同的实验需求,自动调整控制参数,提高试验效率和结果的可靠性。

四、环保与节能:绿色发展趋势推动设备优化

在全球环保与节能的压力下,未来的数控滑台与铸铁平台将更多地考虑环保与能源的合理使用。特别是在试验台的运行过程中,能源消耗是一个不可忽视的问题,而通过提升设备的节能效果和环保性能,将成为未来发展的一个重要方向。

首先,数控滑台和铸铁平台的能效提升将在电机、驱动系统和传动系统的设计上得到更多关注。采用更加高效的电动驱动技术,将使得试验台在保持高性能的同时,最大程度降低能耗。同时,系统的智能化调整也能够在不影响性能的情况下优化能源使用。

其次,铸铁平台的生产过程也将更加环保。传统的铸铁生产过程中,往往会产生大量的废气和废水,未来将采用更加环保的铸造工艺,降低生产过程中的污染排放。同时,平台的生命周期管理也将更加注重回收利用,减少材料浪费。

五、全球化与定制化:满足多样化市场需求

随着全球化进程的加快,数控滑台与铸铁平台的市场需求呈现出多样化、个性化的趋势。在未来,设备的定制化与灵活性将成为行业发展的重要方向。

首先,针对不同地区的市场需求,设备制造商将根据不同的使用场景提供定制化的解决方案。例如,某些特定行业可能需要特别高的精度或更强的承载能力,而其他领域则可能关注系统的便捷性和成本效益。定制化将帮助制造商更好地满足用户需求,提升竞争力。

其次,随着全球市场的需求差异,跨国公司将需要根据不同的市场特点进行生产布局与技术研发。这将推动制造商加强全球合作,共享最新的技术成果,以确保在全球市场中的竞争优势。

总结:数控滑台与铸铁平台未来发展前景广阔

数控滑台和铸铁平台在现代工业中的作用愈加重要,尤其是在试验台精度与稳定性的提升方面。随着技术的不断创新和全球化的市场需求日益多样化,未来数控滑台与铸铁平台将在精度、稳定性、智能化、环保与定制化等多个方面不断取得突破。这些发展趋势不仅将提升试验台的性能,还将在更广泛的领域推动工业自动化与智能化的发展,助力各类精密仪器和设备的创新升级。