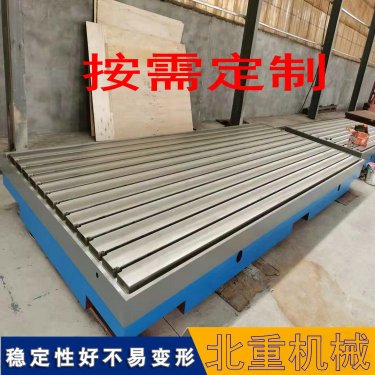

从设计到制造:试验台底座铁底板的生产流程全揭秘

一、设计阶段:底座铁底板的需求分析与方案制定

试验台底座铁底板的设计是整个生产流程的起点。设计团队通常会根据试验台的使用需求、承重要求以及工作环境等多方面因素,进行详细的需求分析。设计的主要目的是确保底座铁底板能够在长期使用中承受各种压力,保证稳定性与耐用性。

首先,工程师会根据试验台的工作类型(如振动试验、压力试验等),明确底座铁底板需要承受的负荷及其受力分布。接下来,他们会选择合适的材料类型,常见的底座铁底板材质包括碳钢和合金钢等,确保在不同工况下具有足够的强度和韧性。

设计过程中,底座铁底板的形状和尺寸至关重要。过于复杂的形状可能会增加加工难度和成本,而尺寸的选择则必须精确匹配试验台的整体结构。此阶段的设计不仅需要满足功能需求,还要考虑到制造过程中的可操作性。因此,计算机辅助设计(CAD)软件常常被广泛应用于此阶段,以便快速生成设计方案和细节图纸。

二、材料选择与采购:为生产打下坚实基础

材料的选择是底座铁底板制造过程中至关重要的环节。选择优质的原材料能够确保底座铁底板的结构强度和使用寿命。材料采购通常依据设计阶段的需求来进行,常见的材料有Q235碳钢、Q345钢等,依据具体的强度、硬度以及耐腐蚀性需求来确定。

在采购过程中,供应商的选择也非常关键。制造商需要与有信誉和经验的材料供应商合作,确保采购的原材料符合标准要求。除了常规的钢材采购,有时还会根据试验台的特殊要求(如抗腐蚀、耐高温等)选择特殊合金钢或表面处理钢材。

采购环节还包括对材料的质量检测。厂家会对到货的材料进行尺寸检查、硬度检测、化学成分分析等,以确保材料符合设计标准。只有合格的材料才能进入下一步的生产流程,否则将被退货或重新采购。

三、切割与加工:精确的制造工艺

材料采购完成后,下一步是进行切割和加工。这一环节通常包括激光切割、等离子切割或水刀切割等方式。切割的目的是将大块的钢材按照设计要求的尺寸和形状进行初步分割。切割后的毛坯需要经过进一步的精加工,以确保尺寸的精度和形状的正确性。

在加工过程中,常见的加工工艺包括铣削、钻孔、打磨等。铣削通常用于精确处理底座铁底板的表面,去除不必要的毛刺和氧化层。钻孔则用于安装试验台其他组件的连接孔。整个加工过程需要精密的数控设备进行操作,以确保加工精度,避免误差对后续组装造成影响。

为了提高底座铁底板的强度,制造过程中还可能进行热处理工艺,具体包括正火、回火等,以改变钢材的组织结构,增加其硬度和耐磨性。每个加工步骤都需要严格监控,以保证每一块底座铁底板的质量。

四、焊接与组装:底座铁底板的结构连接

底座铁底板的焊接和组装是连接各部分组件的重要环节。焊接通常采用气体保护焊(MIG焊)或氩弧焊(TIG焊),以确保焊接处的强度和密封性。在焊接过程中,工人需要严格控制温度和速度,避免因过高的温度导致钢材的性能退化。

焊接完成后,底座铁底板的接合部分还需要经过打磨和修整,确保焊缝平整,避免出现缺陷。此外,焊接后的零部件常常需要进行矫正,以消除因焊接造成的变形,确保整体结构的稳定性和精度。

组装环节通常包括将多个焊接部件和辅助组件(如支架、螺栓、连接件等)进行组合。此时,需要对组装过程进行严格的检查,确保每个部分都完美契合,达到设计要求。组装过程中还需要进行临时固定和校正,以避免任何位移或变形。

五、表面处理与质量检测:提升质量与外观

完成基本的加工和组装后,底座铁底板通常需要进行表面处理。这一环节不仅可以提升底座铁底板的外观,还能增加其耐用性和抗腐蚀性。常见的表面处理方式包括喷砂、喷漆、电镀等。喷砂处理可以去除铁底板表面的氧化皮,保证后续涂层的附着力;喷漆或电镀处理则能够有效防止钢材表面生锈,延长使用寿命。

除了表面处理外,质量检测也是生产过程中不可忽视的一部分。每个生产环节完成后,都会进行严格的质量检测。这些检测包括尺寸精度、焊接质量、材料硬度、表面平整度等方面,确保每一块底座铁底板符合标准要求。检测合格后,才会进入最终的包装和出货环节。

总结:从设计到制造的精密流程

试验台底座铁底板的生产过程涵盖了从设计、材料选择到制造、焊接、表面处理等多个环节,每一步都要求精确无误。每个细节的把控直接影响到最终产品的质量。通过精密的工艺和严格的质量控制,底座铁底板不仅能够满足试验台的使用要求,还能在长时间的工作中保持良好的性能。通过本文的详细分析,读者可以全面了解底座铁底板的生产流程,深刻认识到每一块铁底板背后的精密工艺。