揭秘实验室铸铁平台的制造工艺与性能优势

一、铸铁平台的制造工艺概述

铸铁平台的制造工艺是保证其性能稳定性和精度的关键。制造过程包括从原料选择到成品加工的多个环节。首先,铸铁平台的核心材料是高品质的铸铁,这种材料具有良好的铸造性能和加工性能,能够承受高强度的压力和机械冲击。

在制造过程中,铸铁平台的铸造采用了砂型铸造技术。这一技术利用砂型模具将熔融铸铁注入模具中,冷却后形成铸铁平台的基础形状。为了确保铸铁平台具有高强度和优良的稳定性,铸造过程中需要严格控制铸铁的成分,尤其是碳和硅的比例。

铸铁平台的表面处理工艺也是不可忽视的一环。铸造完成后的平台表面往往需要进行磨平、喷砂和防锈处理,以提高平台的耐磨性和防腐蚀性能。此外,平台的精度还需要通过精密加工来确保,尤其是平面度、直线度和垂直度等重要参数。

二、铸铁平台的材料选择与性能分析

铸铁平台的材料选择直接影响其性能。通常,实验室铸铁平台采用的是灰铸铁、球墨铸铁或者其他高强度铸铁材料。这些材料具有良好的抗压强度、耐磨性和抗腐蚀能力,能够在复杂环境下稳定工作。

灰铸铁是最常用的一种材料,它的碳元素以石墨的形式存在,具有优良的减震性和阻尼性,这对于精密仪器的放置尤为重要。灰铸铁平台的制造成本相对较低,而且在普通实验室中,灰铸铁铸造平台完全能够满足日常使用需求。

相比之下,球墨铸铁则具有更高的强度和韧性,适用于一些要求更高的实验室环境,尤其是在承载较大负荷或长时间工作情况下,球墨铸铁平台的表现更加稳定。球墨铸铁的优势还体现在其优异的抗冲击性,能够有效降低外部震动对平台造成的影响。

三、铸铁平台的结构设计与精度控制

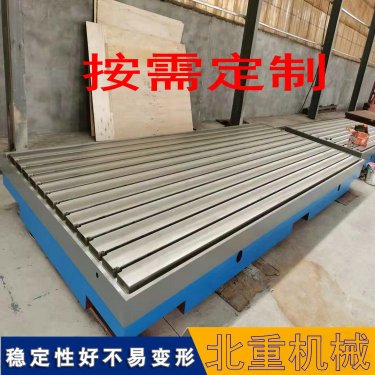

铸铁平台的结构设计通常基于“刚性”和“稳定性”两大原则。为了最大程度减少外部因素对平台的干扰,设计师通常会在平台结构中采用较厚的基础体,增加平台的自重,从而提高其稳定性。同时,平台的表面会经过精密的加工,确保其平面度、直线度等几何尺寸的高精度。

在精度控制方面,铸铁平台的设计采用了高度的标准化,常见的尺寸有500×500mm、1000×1000mm、1500×1500mm等,平台的厚度和边缘处理都能根据需求定制。为了确保平台在使用过程中不发生形变,制造商会对平台的各个部位进行加固处理,常见的加固方式包括设置支撑肋和增加铸造模具的精度。

此外,铸铁平台还需要在使用前经过严格的检验和调试。检测的项目包括平台的表面光洁度、精度误差、硬度等。这些检查和调试步骤确保了铸铁平台在实际使用中可以达到预期的效果,避免了因制造误差而影响实验结果的风险。

四、铸铁平台的性能优势

铸铁平台之所以被广泛应用于实验室,主要得益于其独特的性能优势。首先,铸铁材料的阻尼性能使得铸铁平台能够有效减小外部震动的影响,这对精密测量和测试工作至关重要。在进行高精度测量时,任何微小的震动都可能导致数据偏差,而铸铁平台的减震效果能够保证实验结果的准确性。

其次,铸铁平台的高刚性和承载能力使其能够在长期使用中保持稳定性,不会因过度使用或外部压力而发生变形。这种稳定性使得铸铁平台可以在实验室中作为长期工作的基础支撑平台,保证实验操作的连续性和数据的可靠性。

另外,铸铁平台的耐磨性和耐腐蚀性使其在一些恶劣的实验环境下依然能保持良好的性能。例如,在化学实验或高温高压环境下,铸铁平台的耐腐蚀性和高温稳定性可以有效延长其使用寿命,减少因材料老化而产生的替换成本。

最后,铸铁平台的低成本和高性价比也是其在市场中受欢迎的重要原因。与其他高精度设备相比,铸铁平台的生产成本相对较低,但它依然能够提供足够高的精度和稳定性,因此在很多实验室中得到了广泛应用。

五、铸铁平台的维护与保养

铸铁平台虽然具有较高的稳定性和耐用性,但为了延长其使用寿命,定期的维护与保养不可忽视。首先,在日常使用过程中,应避免将重物或尖锐物品直接放置在平台表面,以防止对平台造成划伤或压力损伤。平台的表面应保持清洁,定期用软布擦拭,避免化学药品或酸性物质接触到表面。

此外,铸铁平台的水平度和精度需要定期检查,尤其是在平台长时间使用后。如果发现平台表面有变形或精度下降,应及时进行修整。对于长期未使用的铸铁平台,应进行涂油防锈处理,以防止表面生锈或氧化。

在维护过程中,平台的底部支撑部分也要特别注意。支撑部分的稳定性直接影响到平台的承载能力,因此需要定期检查支撑部分是否牢固,确保平台不受外力作用时发生位移或倾斜。

总结

综上所述,实验室铸铁平台作为一种重要的基础设备,其制造工艺、材料选择、结构设计及性能优势在实验室中具有至关重要的作用。从高精度的要求到长期的稳定性,铸铁平台能够满足不同实验环境下的需求。通过对铸铁平台的合理设计与细致保养,不仅可以提升实验的效率与精准度,还能延长设备的使用寿命,为科研工作提供更加可靠的基础保障。