铸铁平台与试验台底座铁底板的制造工艺揭秘

一、铸铁平台与试验台底座铁底板的基础概述

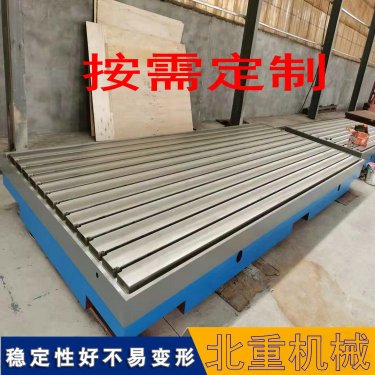

铸铁平台与试验台底座铁底板广泛应用于精密测量、机械加工、机床、试验台等领域。铸铁平台是用于支撑和定位工件的平面测量平台,具有较高的稳定性、耐磨性和抗震性。而试验台底座铁底板则是支撑重型设备或机器的基础部分,其强度和刚性对设备的整体性能至关重要。铸铁平台通常由灰铸铁、球墨铸铁等材料制造,这些材料具有良好的铸造性能和稳定性,适合精密加工和长时间使用。

二、材料选择与铸造工艺

在铸铁平台与试验台底座铁底板的制造过程中,材料的选择至关重要。常用的铸铁材料主要有灰铸铁和球墨铸铁。灰铸铁具有良好的铸造性能和稳定性,适合用作基础部件;而球墨铸铁则因其较高的强度、韧性和耐磨性,通常用于要求更高的产品。

铸造工艺通常采用砂型铸造或精密铸造。在砂型铸造过程中,首先需要制作砂型,这个过程要求保证模具的准确性和表面光滑度。精密铸造则是通过蜡模或其他精密铸造方式来减少铸件的尺寸误差和表面粗糙度,以满足更高的精度要求。

三、铸铁平台与试验台底座的加工流程

铸铁平台和试验台底座的加工流程复杂且要求严格。首先,铸件通过铸造工艺成型后,进入清理和检验阶段。铸件表面可能会有铸造缺陷,需要进行打磨、去毛刺、清理等操作。

接下来,进入机械加工阶段。常见的加工工艺包括车削、铣削、磨削和钻孔等。特别是对于铸铁平台,其平面度和尺寸的要求非常高,因此磨削工艺尤为关键。通过高精度的磨床,铸铁平台的表面可以达到微米级别的精度,确保其在测量过程中具备良好的稳定性。

试验台底座铁底板的加工要求也非常高,通常需要经过粗加工、精加工以及表面处理等多个步骤。精加工的目的是确保底座的各个接触面平整、光滑,以便设备的精准安装与使用。

四、热处理与表面处理工艺

在铸铁平台和试验台底座铁底板的生产过程中,热处理是一个至关重要的环节。热处理的主要目的是通过控制加热、保温和冷却过程来改变铸铁的内部组织,从而改善材料的机械性能。常见的热处理工艺包括退火、正火、淬火等。

对于铸铁平台来说,退火处理能够消除铸铁的内应力,提高其稳定性和耐用性,减少后续加工中的变形。而试验台底座的铁底板在制造过程中,通常会进行应力消除退火,以确保其在长期使用中不发生变形,保持高精度。

此外,表面处理工艺也不可忽视。为了提高铸铁平台和试验台底座铁底板的耐磨性和抗腐蚀性,通常采用喷砂、涂漆、镀锌等方式对其表面进行处理。这些表面处理工艺不仅能提高铸铁件的外观质量,还能延长其使用寿命。

五、质量控制与检测

铸铁平台与试验台底座铁底板的质量控制是整个制造过程中的关键环节。首先,在铸造和加工阶段,制造商会采用严格的尺寸和形状检验,确保每一件铸件都符合设计要求。特别是在精密加工阶段,测量工具和仪器的使用至关重要。

在铸铁平台的制造过程中,尤其对平台的平面度、平行度、垂直度等几何参数有着极高的要求。通过使用高精度的测量设备,如三坐标测量机、光学投影仪等,制造商可以对产品进行严格的质量监控,确保每一台铸铁平台都能达到预期的精度。

此外,试验台底座铁底板的质量控制则更多侧重于其强度和稳定性。通过静态和动态负荷测试,检验其在重载情况下的性能表现。同时,进行应力测试,以确保其在长期使用过程中不会发生形变。

总结

铸铁平台与试验台底座铁底板的制造工艺涉及到材料选择、铸造、加工、热处理、表面处理等多个环节,每个环节都对最终产品的质量产生深远影响。从原材料的采购到精密加工,每一个细节都需要严格把控,以确保最终产品具有高精度、长寿命和优异的稳定性。随着制造技术的不断发展,铸铁平台与试验台底座铁底板的生产工艺也在不断优化,满足了现代精密测量和设备安装的高标准要求。