探索铸铁平台在数控滑台应用中的关键作用

一、铸铁平台的基本特性与优势

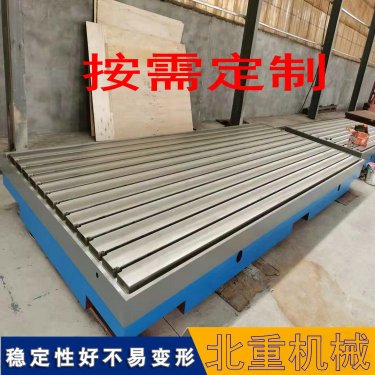

铸铁平台,作为一种常用的机械基础平台,通常采用灰铸铁或合金铸铁材料制成。铸铁具有良好的铸造性能、高强度、优异的抗震性和抗冲击性,这使其在数控滑台应用中,成为了理想的基础支撑材料。

首先,铸铁平台具有良好的减震性能,能够有效降低数控系统在工作过程中产生的振动,保证滑台运动的精确性与稳定性。数控滑台的运动精度要求极高,一旦受到振动的影响,可能导致加工误差的增加,严重时甚至会影响整个生产过程的效率和质量。而铸铁的减震性能可以确保设备在高速运动下依然保持高度的稳定性。

其次,铸铁的高强度和硬度可以承受较大的压力,确保滑台在高负载工况下也不会出现变形或损坏。这对于数控滑台在大规模生产中的高效稳定运行至关重要。特别是在一些精密加工领域,铸铁平台的稳定性可以有效提升数控系统的加工精度,确保加工件的质量。

二、铸铁平台对数控滑台精度的保障作用

数控滑台的主要功能是通过精密控制滑台的运动,实现对工具或工件的精准定位与加工。铸铁平台作为数控滑台的基础,承担着承载、稳定和调节的多重任务,其对精度的保障作用不可小觑。

首先,铸铁平台的刚性对于滑台精度的保障至关重要。在数控滑台的工作过程中,平台的刚性可以避免在承载较大负荷时发生变形,从而保持滑台运动的精确性。如果平台出现弯曲或变形,滑台的精度就会受到严重影响,进而影响整个加工过程的精度。

其次,铸铁平台提供了良好的稳定性,使得数控滑台能够在高速运动中保持高精度。数控系统对运动的精确控制要求非常高,任何细微的波动都可能导致加工误差。而铸铁平台通过其优异的力学性能,有效减少了设备的振动与波动,从而确保滑台在快速移动过程中依然能够保持高精度。

三、铸铁平台在提高数控滑台稳定性方面的作用

稳定性是数控滑台设计中一个非常重要的因素,尤其在高速、大负荷运行时,滑台的稳定性直接关系到整个系统的正常运行。铸铁平台作为基础支撑结构,提供了数控滑台稳定性的关键保障。

铸铁平台的质量和设计直接影响着数控滑台的稳定性。首先,铸铁材料的密度较大,使其具有较好的抗震性和抗变形性。在数控滑台运行过程中,平台通过吸收外部的震动,减少了对滑台系统的干扰,避免了外界振动对精度和稳定性的影响。

此外,铸铁平台的表面加工也能够进一步提高其稳定性。通过精密加工的铸铁平台,表面可以实现更好的平整度和刚性,这为数控滑台提供了一个更加稳定的工作环境,确保设备在长时间使用中依然能够保持稳定的性能。

四、铸铁平台在数控滑台中的设计与优化

在数控滑台的设计过程中,铸铁平台的设计与优化是一个至关重要的环节。铸铁平台的设计不仅要考虑到力学性能、稳定性和减震性能,还需要根据数控滑台的具体需求进行个性化优化。

首先,铸铁平台的形状和尺寸需要根据滑台的运动范围和负载要求进行合理设计。例如,平台的厚度、支撑点的布置等都需要根据滑台的工作状态来优化,确保铸铁平台能够在工作过程中均匀承载压力,避免局部过载和变形。

其次,在铸铁平台的材料选择上,可以通过添加合金元素来改善其性能。例如,加入适量的镍、铬等元素,可以提高铸铁平台的耐磨性和抗腐蚀性,从而延长平台的使用寿命。此外,通过热处理工艺的优化,可以进一步提高平台的硬度和刚性,确保其在高负载、高精度要求下的稳定性。

五、铸铁平台的维护与保养

铸铁平台在数控滑台中的重要作用,使得其维护与保养成为保证设备长期高效运行的关键。对于数控滑台而言,定期的保养和维护能够有效延长铸铁平台的使用寿命,并确保设备在高精度加工中的表现。

首先,铸铁平台的表面应保持清洁,避免灰尘、油污等杂质的积聚。这些杂质如果长时间堆积,可能会导致平台表面磨损或出现不平整,从而影响数控滑台的精度。定期清理铸铁平台表面,并使用适当的润滑油进行润滑,可以有效降低磨损,保持平台的平整度。

其次,在使用过程中,要定期检查铸铁平台是否存在裂纹、变形等问题。如果发现平台出现明显损伤,应及时进行修复或更换,避免对滑台的精度产生影响。此外,定期对平台的支撑结构进行检查,确保其稳固性,以防止因支撑不稳而导致的精度问题。

总结

铸铁平台在数控滑台中的应用,凭借其优异的力学性能、良好的减震性和高稳定性,发挥了至关重要的作用。通过合理设计和优化,铸铁平台能够为数控滑台提供可靠的支撑,确保系统在高速、大负荷工作下依然能够保持高精度与稳定性。在实际使用过程中,定期的维护与保养能够进一步延长铸铁平台的使用寿命,并确保数控滑台的长期稳定运行。综上所述,铸铁平台不仅是数控滑台的重要基础部件,也是提高数控加工精度和效率的关键所在。