高精度铸铁平台与数控滑台的完美结合:如何提升试验台性能

一、高精度铸铁平台的独特优势

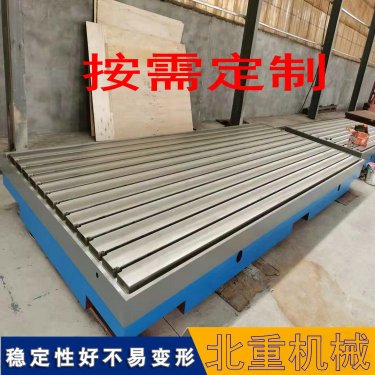

高精度铸铁平台通常由高质量铸铁材料精密加工而成,具备极高的刚性和稳定性,能够在长时间的使用中维持较小的形变。其主要特点包括:

高刚性:铸铁材料的天然特性使其在承载重负荷时具有非常高的抗变形能力,能有效保证设备的稳定性。

良好的阻尼性能:铸铁的良好阻尼特性能够有效吸收震动,减少外界扰动对试验结果的影响,确保测试数据的准确性。

耐磨损:铸铁材料的耐磨性强,长期使用中不会出现显著的磨损,确保平台的使用寿命较长。

加工精度:经过精密加工后的铸铁平台能够达到非常高的尺寸精度,能够提供精确的测试基准。

因此,铸铁平台作为试验台的基础平台,能够提供理想的载荷支撑和震动控制,为数控滑台的精准运动提供坚实的基础。

二、数控滑台的优势与发展

数控滑台广泛应用于现代机械加工和试验领域,是实现精准控制和自动化操作的重要设备。其主要优势体现在以下几个方面:

精确定位:数控滑台通过计算机程序的精密控制,可以实现微米级别的定位精度,这对需要高精度定位的试验台至关重要。

高速度与高效率:数控滑台能够实现快速的线性或旋转运动,提高了试验台的工作效率,特别是在重复性和高频率的测试中表现尤为突出。

自动化操作:数控滑台的自动化操作能够大大减少人工干预,提高操作的安全性和便捷性。

多功能性:现代数控滑台通常能够实现多种运动模式(如直线、旋转等),满足不同试验需求的灵活性。

数控滑台的精确控制能力和多功能特点使其成为试验台中不可或缺的一部分,在实验过程中发挥着至关重要的作用。

三、高精度铸铁平台与数控滑台的完美结合

将高精度铸铁平台与数控滑台结合,不仅可以充分发挥各自的优势,还能够在以下几个方面实现性能提升:

稳定性与精度的双重保证:铸铁平台的高刚性和数控滑台的精确控制相结合,能够在实验过程中有效消除外部扰动,实现更加稳定和精准的测试结果。

提升承载能力:铸铁平台的耐重能力与数控滑台的高负载承载能力相辅相成,使得试验台在处理大负荷和高强度试验时仍能保持稳定性能。

减少误差源:数控滑台的精密调控和铸铁平台的高精度加工共同作用,可以有效减少由于平台变形或滑台运动不精准导致的误差。

提高系统响应速度:数控滑台的快速运动能力结合铸铁平台的稳定支撑,可以大幅度提高试验台的响应速度,适应高频率测试需求。

这种结合不仅仅是两种设备的简单叠加,而是通过精心设计的协同工作,达到了性能上的最优平衡,使试验台能够在各类复杂试验中表现出色。

四、如何实现高精度铸铁平台与数控滑台的完美结合

实现高精度铸铁平台与数控滑台的完美结合,需要在设计和制造过程中考虑到多方面的因素:

平台与滑台的匹配性:在选择数控滑台时,需要根据铸铁平台的尺寸、承载能力以及运动精度要求进行匹配,确保两者在工作时能够协调运作。

精度控制:铸铁平台和数控滑台的加工精度必须严格控制,确保两者的误差在允许范围内,减少因制造偏差引起的测试误差。

震动控制设计:铸铁平台的阻尼性能可以有效减少外部震动,但在设计时还需考虑滑台的运动过程中可能引起的振动,避免影响试验精度。

优化运动路径:数控滑台的运动路径应根据实验需求进行精心规划,避免不必要的运动干扰,确保测试过程流畅。

通过合理的设计与精准的制造,才能实现高精度铸铁平台与数控滑台的完美结合,最大限度地提升试验台的性能。

五、未来发展趋势及应用前景

随着科技的不断进步,高精度铸铁平台与数控滑台的结合在试验台领域的应用前景十分广阔。未来,这种结合将会在以下几个方面展现出更大的发展潜力:

智能化发展:通过引入人工智能和物联网技术,可以进一步提升数控滑台的自动化程度,使试验台具备更高的智能化水平。

更高精度的需求:随着高精度测试需求的不断增长,平台与滑台的精度将不断提高,以适应更加复杂和精细的试验任务。

多功能集成:未来的试验台将更加注重多功能集成,可能结合更多的传感器和检测设备,进一步提升试验效率和数据采集能力。

轻量化与节能:通过材料科技的进步,未来的高精度铸铁平台可能会更加注重轻量化设计,而数控滑台也将更加节能环保。

在未来的技术创新推动下,铸铁平台与数控滑台的结合将迎来更广阔的应用前景,为各类试验提供更加精准、高效的支持。

总结:高精度铸铁平台与数控滑台的完美结合,不仅在稳定性和精度方面发挥了重要作用,也在提升试验台性能、增强操作效率等方面具有巨大优势。通过合理设计、精确加工及智能化发展,未来这种结合将进一步推动试验台技术的进步,满足日益复杂的工业需求,成为现代试验领域的核心技术之一。