数控滑台如何提升铸铁平台的工作效率?

1. 数控滑台的基本概念与工作原理

数控滑台是一种结合数控技术的滑台装置,常用于机械设备的移动、定位和调节。它通过数控系统对滑台的运动进行精准控制,从而实现自动化加工。数控滑台的核心优势在于能够通过编程实现精确定位和轨迹控制,极大地提高了加工过程中的精度与效率。

数控滑台的工作原理通常包括以下几个方面:首先,数控系统通过程序设定,控制滑台沿着预定轨迹进行运动;其次,通过伺服电机或步进电机驱动滑台运动,确保运动精度;最后,滑台的运动可以在多个方向上进行精确调节,使得铸铁平台的加工更加高效、准确。

2. 提高加工精度,提升工作效率

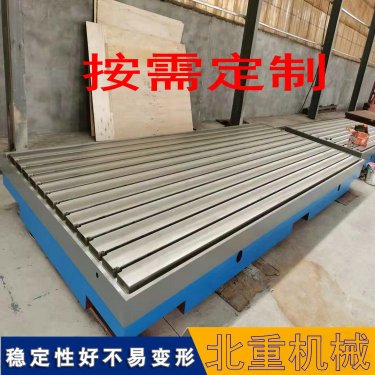

铸铁平台通常用于承载大型工件,在实际加工过程中对位置精度和重复定位精度有着较高要求。传统的铸铁平台在操作时,工人需要通过手动调整来完成定位,这种方式不仅费时费力,而且容易产生误差。而数控滑台则通过数控系统精确控制滑台的位置,确保每次加工的精度稳定,避免了人为因素带来的误差。

通过数控滑台,铸铁平台可以在不同工序之间实现快速、精确的切换,使得每一项加工任务都能够在最短的时间内完成,从而提高了整体工作效率。同时,数控滑台还能够提供较高的重复定位精度,即便是高精度要求的加工任务,也能够保持一致性,减少了由于误差导致的返工或不合格品,进一步提高了生产效率。

3. 自动化操作,减少人工干预

数控滑台与数控系统的结合,使得铸铁平台的操作过程变得更加自动化。传统的铸铁平台在加工时,需要人工不断调整工件位置和设备参数,且操作人员需要具备较高的操作技巧。而数控滑台通过预设程序,能够在没有人工干预的情况下,自动完成多个加工过程。这不仅有效减少了操作人员的劳动强度,还降低了人为操作失误的可能性。

更为重要的是,自动化操作使得铸铁平台的加工能够24小时不间断运行,进一步提升了生产效率。通过数控滑台的精确控制,工件在铸铁平台上的移动和加工更加顺畅,使得设备的使用寿命得到了延长,同时大大提升了单位时间内的生产量。

4. 提高生产能力,缩短生产周期

数控滑台的应用,能够显著提升铸铁平台的生产能力。传统的铸铁平台加工过程中,由于需要频繁调整工件位置和加工参数,导致了生产周期较长。使用数控滑台后,工件的定位和调整可以通过数控系统快速完成,不仅大幅度减少了停机时间,还能够在同一时间内完成更多的加工任务。

此外,数控滑台的高效定位和自动化操作,还能够在不同的生产阶段实现快速切换。例如,当需要更换工件或调整加工参数时,数控滑台可以根据设定程序快速进行位置调整,从而缩短了调机时间。所有这些因素的综合作用,使得铸铁平台的整体生产能力得到了提升,生产周期也得以显著缩短。

5. 优化工艺,降低生产成本

数控滑台不仅提升了铸铁平台的工作效率,还能有效降低生产成本。首先,数控滑台能够提高加工精度,减少由于误差造成的返工和废品,从而降低了材料损耗和人工成本。其次,自动化操作减少了对人工的依赖,降低了人力成本,并且减少了由于人为操作失误导致的设备损坏和维修费用。

另外,数控滑台的高效工作模式使得设备利用率得到提高,生产能力增强,因此能够更好地满足市场对产品交付时间的要求。通过优化生产工艺,铸铁平台的加工效率大大提升,也有效降低了生产过程中对能源和时间的消耗,从而降低了整体的生产成本。

总结

数控滑台的引入,极大地提升了铸铁平台的工作效率。通过精确控制滑台的运动,数控滑台不仅提高了加工精度和生产能力,还实现了操作的自动化,减少了人工干预,并优化了生产工艺。铸铁平台作为基础加工设备,在数控滑台的辅助下,能够显著缩短生产周期,降低生产成本,提升整体工作效率。因此,数控滑台已经成为提升铸铁平台工作效率的关键技术之一,具有广泛的应用前景。