从实验室到工厂:数控滑台与电机试验平台的全程测试之旅

一、数控滑台与电机试验平台的基础与功能

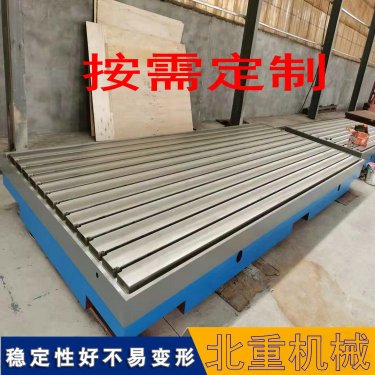

数控滑台和电机试验平台是现代自动化生产中不可或缺的重要设备。数控滑台主要用于精密位置控制,通常由高精度的伺服电机、滚珠丝杠、导轨系统等组成,能够实现高速、精密的线性运动。其在数控加工、激光切割、焊接、装配等领域的应用非常广泛。而电机试验平台则是用来测试电机性能、验证电机驱动系统的稳定性与精确度的关键设施。它能够模拟不同工况下电机的运行状态,以评估电机的效率、输出功率以及散热性能等多项指标。

这两种设备在实验室中通常是单独使用,但随着工业需求的不断升级,它们也逐渐被集成到一个系统中,用于更加复杂的测试任务。尤其是在自动化生产过程中,它们往往需要紧密配合,确保机械运动和电机性能在实际应用中的稳定表现。

二、从实验室研发到原型测试的挑战与解决

数控滑台与电机试验平台的研发从实验室阶段开始,首先需要解决设备的设计、结构、运动控制等技术问题。在初期阶段,工程师们会根据需求进行原型设计,并通过计算机仿真模拟来验证设计的可行性。此时,主要的挑战是如何实现设备的高精度与高稳定性,特别是在复杂运动轨迹下的精度保持。

例如,数控滑台在设计过程中需要考虑负载、摩擦、速度和加速度等因素,同时确保系统在运动过程中的响应时间和稳定性。在电机试验平台的研发中,电机的控制系统和反馈机制是关键所在,工程师需要反复调试驱动系统,以确保电机在不同负载情况下能够精准运行。

实验室测试是验证原型设计的重要环节,通过一系列的性能测试,可以发现设计中存在的不足,例如传动系统的噪音、震动问题、加速时的误差等。针对这些问题,研发团队会对设计进行优化,并进行多轮测试,最终确定最适合的方案。

三、工厂应用中的环境适应与高强度测试

在实验室测试完成后,数控滑台与电机试验平台将进入工厂的实际应用阶段。此时,测试的环境和条件发生了巨大变化,从实验室的受控环境到工厂的复杂操作环境,设备需要适应更高强度的工作负荷以及更加多变的运行条件。

例如,在工厂中,滑台和电机平台将面临长时间、高负荷的运作,因此如何保证设备的可靠性与耐用性成为了关键。特别是在高温、高湿、粉尘等环境中,设备的防护设计至关重要。滑台的润滑系统、电机平台的散热设计以及各个运动部件的耐磨性都需要进行严格的测试。

此外,工厂中的设备调试也是一个非常重要的环节。与实验室环境不同,工厂中的设备往往要与其他生产线设备进行联动,如何在集成环境中保证各个部件的协调性,避免发生机械冲击或控制失灵,是技术人员必须解决的问题。在这一阶段,测试平台需要模拟真实的工作环境,进行长时间的负载测试,确保设备在实际应用中的稳定性和耐用性。

四、精度与效率的双重考验:高精度测试方案的实施

数控滑台与电机试验平台的最重要特性之一就是精度,特别是在高精度的工业制造过程中,设备的每一项性能指标都需要严格控制。在此过程中,精度测试方案的设计显得尤为重要。为了确保产品在工厂中的应用能够达到预期的效果,技术团队需要制定一系列高精度的测试标准,并进行多轮的验证。

在数控滑台的测试中,首先需要检查其定位精度和重复定位精度。这通常通过高精度激光干涉仪或者光学测量系统来完成,能够实时监测滑台的偏差情况。电机试验平台则要通过测量电机输出的力矩、转速、功率等参数,结合数据采集系统进行分析,从而得出电机的性能曲线。

这些高精度测试的实施通常是通过自动化测试系统来完成,自动化测试能够提高测试的效率和准确性。与传统的人工测试方法相比,自动化测试能够减少人为误差,并在更短的时间内完成大量的数据采集和处理工作。通过这种高效的测试方案,研发人员能够迅速发现问题并进行改进,确保最终产品在工厂中的使用能够达到最优化的效果。

五、技术升级与未来展望:智能化与自动化的未来发展

随着科技的不断进步,数控滑台与电机试验平台的技术也在不断升级。从初期的机械驱动到如今的智能化控制系统,设备的性能不断提升,测试过程也逐渐向智能化和自动化方向发展。

未来,人工智能与大数据的结合将使得数控滑台与电机试验平台的性能测试更加精准高效。例如,通过数据挖掘和机器学习技术,设备的运行状态可以实时监控,预测可能出现的故障并及时调整。这不仅能够提高测试效率,也能降低设备的维护成本。

此外,随着5G技术的发展,远程控制与远程监控将成为未来设备测试的常态。工程师能够通过云端平台实时查看设备的测试数据,甚至在不同地区的工厂之间共享测试结果,从而加速设备的部署与优化。

总结

数控滑台与电机试验平台从实验室研发到工厂应用的全过程,经历了精细的设计、严格的测试以及复杂的环境适应。在这个过程中,研发人员不断突破技术难关,通过高精度的测试方案、严格的工厂环境验证以及智能化的控制手段,确保设备能够在实际生产中稳定运行。随着科技的进步,未来的设备测试将更加智能化、自动化,推动工业制造向更加高效和精准的方向发展。