铸铁平台与数控滑台的完美结合:提升试验台精准度的秘密

一、铸铁平台的优势:稳定性与承载力的保障

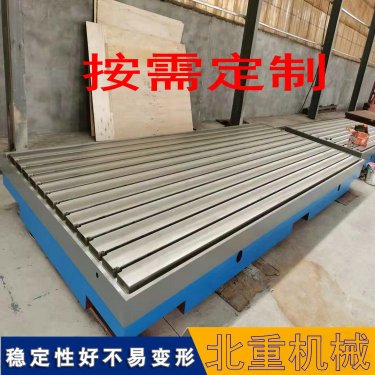

铸铁平台是工业设备中常见的基础元件之一,广泛应用于机械加工、精密测量、仪器校准等领域。其主要特点是高强度、良好的抗震性和优异的稳定性。铸铁的密度和结构特性使得其能够有效吸收外界的振动与冲击,保持平台表面稳定和平整,保证了试验过程中的数据准确性。

首先,铸铁平台具有优异的抗震性能。实验过程中,任何微小的振动都可能影响到试验结果,而铸铁平台能够有效隔绝这些外部干扰,确保测量和加工的精度。其次,铸铁平台的高刚性和稳定性能够承受较大的负载,使其成为承载精密仪器和设备的理想基础。最后,铸铁材料在温度变化时的稳定性较好,因此适用于各种不同环境下的精密工作。

二、数控滑台的特点:精密运动的关键技术

数控滑台作为一种精密机械组件,主要依赖数控技术实现高精度的移动和定位。与传统的手动操作滑台不同,数控滑台能够通过计算机控制系统精准地控制滑台的运动轨迹、速度和位置。通过高精度的线性导轨、伺服电机和精密的反馈系统,数控滑台能够在复杂的工作环境下保持高精度的运动。

数控滑台的最大优势是可以实现高精度、高重复定位。在需要精确定位的实验中,数控滑台可以确保每次运动的偏差控制在极小的范围内,极大提高了试验数据的可靠性。此外,数控滑台还具有较高的自动化程度,能够减少人为操作误差,并且提高了试验过程的效率和安全性。

三、铸铁平台与数控滑台的结合:优势互补,精准无误

铸铁平台和数控滑台的结合,实际上是将两者的优势互补,共同发挥作用。铸铁平台提供了一个稳定、坚固的基础,而数控滑台则提供了精密的运动控制。两者结合后,不仅能够确保试验台在高负载下依然保持稳定,还能精确控制滑台的位置和运动轨迹,从而保证试验的精度。

这种结合的最大优势之一就是可以进行高精度的动态试验。例如,在机械加工、材料测试等需要在特定位置进行长时间精密运动的实验中,铸铁平台提供了一个稳定的支撑,而数控滑台可以精确地控制试件的位置变化,从而确保每次实验数据的一致性和可靠性。

此外,铸铁平台与数控滑台的结合还能够适应各种复杂的实验环境。即使是在振动较大的工作场所,铸铁平台也能有效减少外部振动对实验结果的影响,而数控滑台则可以在这些条件下依然保持精准的操作,提升了实验的整体稳定性。

四、实际应用:从科研到工业领域的广泛应用

铸铁平台与数控滑台的结合在多个领域得到了广泛应用,尤其在高精度加工、测试和科研等场合。无论是在航空航天、精密仪器的检测,还是在机床的加工过程中,都能看到其身影。在这些高精度、高复杂度的工作环境中,铸铁平台与数控滑台的完美结合为实验提供了坚实的基础和精准的运动控制。

例如,在航空航天领域,试验台通常需要承受巨大的载荷和振动,因此,铸铁平台的稳定性尤为重要。而数控滑台则能够确保航天器或相关组件在试验过程中能够在精确的位置和轨迹上进行操作,从而确保每一项试验都能精准无误地完成。

在工业加工中,铸铁平台与数控滑台的结合能够大大提高机械加工的精度。无论是数控铣床还是精密激光切割机,数控滑台能够精确控制加工工件的运动轨迹,而铸铁平台则为这些高精度设备提供了稳定的支撑基础,避免了外界因素对加工精度的干扰。

五、如何选择合适的铸铁平台与数控滑台组合

在选择合适的铸铁平台和数控滑台组合时,需要根据实际的应用需求进行评估。首先要考虑的是试验台的工作负载要求。如果试验需要承受较大的压力或重量,则需要选择具有更高承载能力的铸铁平台,同时选择适合高负载的数控滑台。

其次,考虑到不同的实验需求,滑台的精度要求也是选择的重要因素。对于高精度要求的实验,必须选择具有更高重复定位精度和稳定性的数控滑台,以确保实验过程中位置的精准控制。此外,铸铁平台的尺寸、厚度以及表面处理工艺也要根据实际需求进行选择,以保证平台的平整度和耐用性。

最后,要注意铸铁平台与数控滑台的匹配问题。例如,数控滑台的行程和平台的面积要协调,以避免滑台运动时与平台发生干涉。此外,滑台的安装位置和支撑结构也需要根据实际情况进行合理设计,以确保整个系统的稳定性和长期使用的可靠性。

总结

铸铁平台与数控滑台的结合,无疑是提升试验台精准度和稳定性的一个关键因素。通过铸铁平台提供的强大支撑力和抗震性能,以及数控滑台的精密控制技术,试验设备能够在各种复杂环境下仍然保持高精度的运行。无论是在科研领域还是工业应用中,这种完美的结合都发挥着至关重要的作用,为精密试验和高效生产提供了坚实的技术保障。

随着技术的不断发展,铸铁平台与数控滑台的组合方式将越来越多样化,能够满足更为复杂和高精度的实验需求。无论是实验室中的静态测量还是工业中的动态加工,这一技术组合都将为各行各业带来更高的精度和效率,推动着科技进步与产业升级。