提升精度与稳定性:铸铁平台与数控滑台的完美结合

一、铸铁平台的独特优势

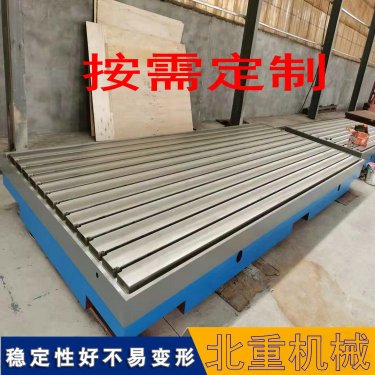

铸铁平台是机床和数控系统中不可或缺的重要部件。它主要负责支撑整个加工系统,并提供一个平稳、稳定的工作环境。铸铁材料具有非常好的减震性和吸振性,能够有效减少外部振动对加工精度的干扰。

在数控机床的工作过程中,往往会受到外部机械震动、温度变化等因素的影响,这些因素可能导致工件误差。铸铁平台通过其特殊的物理性质,能够吸收和消散这些振动,保持机床工作精度的稳定性。此外,铸铁平台的刚性和耐用性也能够保证长时间的高精度工作。

铸铁平台的另一个突出特点是其抗变形能力。长期使用下,铸铁平台的尺寸和形状保持稳定,不会轻易发生变形,这对于数控滑台的精确定位至关重要。铸铁平台的平整度和耐久性也保证了整个数控系统在工作过程中的一致性,从而提高了加工精度。

二、数控滑台的精确控制功能

数控滑台作为数控机床中的核心部件,其主要功能是通过精确的线性运动实现工件的位置调整。数控滑台的性能直接影响到机床的加工精度,因此对滑台的要求极为严格。现代数控滑台通常采用高精度的滚珠丝杠和线性导轨系统,能够提供非常高的运动精度和稳定性。

在实际应用中,数控滑台需要在铸铁平台上精确移动。滑台的精度不仅依赖于自身的机械设计,还与其所依附的铸铁平台的稳定性密切相关。铸铁平台提供了一个稳定、无震动的基础,保证了数控滑台的精确控制,使其能够在微米级别上进行位置调整。

随着数控技术的发展,数控滑台的控制精度越来越高,能够满足更为复杂的加工需求。其精确控制的实现离不开高质量的铸铁平台作为支撑基础,二者的完美结合实现了高精度加工的目标。

三、铸铁平台与数控滑台的协同作用

铸铁平台和数控滑台的结合可以说是现代精密加工中最理想的组合。铸铁平台为数控滑台提供了一个稳定的平台,而数控滑台则通过其精确的运动控制实现了加工过程中的高精度定位。二者相互配合、相辅相成,共同提高了机床系统的整体精度和稳定性。

首先,铸铁平台通过其自身的稳定性,有效地减少了数控滑台在运动过程中可能受到的外部干扰。例如,在加工过程中,外部震动、设备噪音等因素都可能影响数控滑台的精确性。铸铁平台通过吸振和隔震功能,降低了这些外部因素的影响,从而保证了数控滑台的精确控制。

其次,铸铁平台的刚性为数控滑台提供了坚实的支撑。数控滑台在工作过程中需要承受较大的负载和冲击力,只有一个高刚性的平台才能有效分散这些力量,避免平台变形影响加工精度。铸铁平台由于其较高的硬度和强度,在长时间的负荷作用下仍能保持原状,确保数控滑台的精准运动。

四、铸铁平台与数控滑台结合的优势

铸铁平台和数控滑台的结合,除了能显著提升加工精度和稳定性外,还带来了以下几个明显的优势:

提高加工精度:铸铁平台能够有效消除外部震动和温度变化的影响,保证数控滑台的精确运动,从而显著提高加工精度。

延长设备使用寿命:铸铁平台具有较强的耐磨性和抗腐蚀性,能够在长时间的使用中保持良好的性能,减少了设备的维修频率。

降低加工误差:通过铸铁平台的减震作用,可以减少加工误差的发生,确保每次加工的一致性。

优化生产效率:数控滑台精确控制运动的能力,能够大大缩短加工周期,提升生产效率。

成本效益:铸铁平台成本相对较低,结合数控滑台后,能够达到高精度的加工效果,因此具备较高的性价比。

五、铸铁平台与数控滑台的未来发展趋势

随着制造技术的不断发展,铸铁平台和数控滑台也在不断进步,未来的发展趋势主要体现在以下几个方面:

材料的创新:除了传统的铸铁材料,铸铁平台的制造材料可能会引入更多高性能合金材料,如高强度铸铁、复合材料等,以提高其稳定性和耐用性。

精度要求的提升:随着加工精度要求的不断提高,数控滑台的精度也将进一步提升,可能采用更高精度的传动系统和控制系统。

智能化与自动化:未来,铸铁平台与数控滑台的结合可能会更加智能化,实现实时监测、自动调节等功能,从而进一步提升系统的稳定性和可靠性。

轻量化设计:随着轻量化和高强度材料的发展,数控滑台和铸铁平台的设计可能会趋向更加轻便,但不影响其稳定性和精度。

总结

铸铁平台与数控滑台的完美结合,是现代机械加工中提高精度和稳定性的关键因素。铸铁平台提供了一个稳定、无振动的基础,为数控滑台提供了支撑,而数控滑台则通过精确的运动控制实现高精度的加工。二者的协同作用,不仅显著提升了机床的整体性能,还优化了生产效率、降低了设备维护成本。随着技术的不断发展,未来铸铁平台和数控滑台的性能将进一步提升,更好地满足日益严格的精度要求,为制造业的进步做出更大贡献。