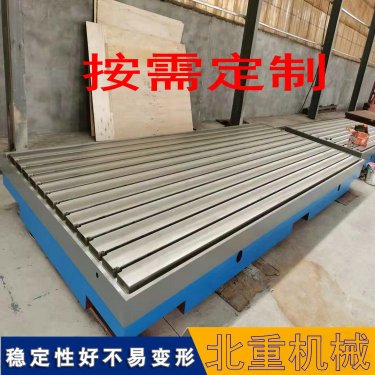

试验台铁地板的设计与优化:提升稳定性与耐用性

一、试验台铁地板的设计基础

试验台铁地板的设计必须考虑到其承载力、稳定性、耐久性及易于维护等多方面因素。首先,铁地板的材质选择是影响其性能的基础。常用的铁质材料包括铸铁、钢铁等,这些材料具有较好的强度与刚性,能够承受一定的载荷。其次,设计时需要根据试验台的具体使用环境来确定尺寸与厚度,保证其在长期使用过程中不出现变形或损坏。此外,铁地板的表面处理也是设计的一部分,常见的处理方法包括防锈涂层、热处理等,这些处理有助于提高地板的耐腐蚀性和耐磨性。

二、铁地板稳定性设计的关键要素

铁地板的稳定性直接影响到试验台的工作精度与操作安全性。在设计过程中,确保铁地板的稳定性是至关重要的。首先,设计时要合理分配地板的受力区域,避免局部过载。地板的支撑结构也应设计得更加合理,采用增强型的支撑支架或加强筋设计,以提高整体的抗弯曲能力。此外,地板的固定方式也是保证稳定性的重要因素。常见的固定方式有螺栓固定、焊接等,其中焊接固定能够有效减少震动和松动的风险。最后,铁地板的抗振动能力也是稳定性设计中的关键要素,尤其在高精度试验中,振动可能会对实验结果产生不良影响,因此,需要对铁地板进行合理的减振设计。

三、耐用性提升的设计方法

提高铁地板的耐用性不仅能延长试验台的使用寿命,还能降低维修成本。在耐用性设计上,首先要选择高强度的材料,能够在长期使用中承受较大的负荷和压力。例如,采用高合金钢铁材料可以提高铁地板的抗磨损性能,使其在频繁操作的过程中不易受到损坏。其次,合理的热处理工艺能够有效提高铁地板的硬度和耐热性,从而增强其在高温环境下的耐用性。此外,表面涂层技术也是提升耐用性的有效手段。通过采用耐腐蚀的涂料或镀层,可以有效减少铁地板在潮湿或化学腐蚀环境中的损耗,进一步提高其使用寿命。

四、优化设计中的现代技术应用

随着科技的发展,现代技术在试验台铁地板的设计与优化中得到了广泛应用。例如,计算机辅助设计(CAD)技术在铁地板的设计中提供了精准的建模与仿真分析功能,通过模拟不同的力学环境,可以更科学地进行受力分析与优化设计。此外,有限元分析(FEA)技术也被广泛应用于铁地板的优化过程中,通过对不同材料、结构和应力分布进行详细分析,能够优化地板的厚度和强度分布,使其在承载负荷的情况下保持良好的稳定性。智能制造技术也为铁地板的生产带来了革命性的变化,精密的加工设备能够确保铁地板的加工精度,提高其结构的一致性与稳定性。

五、未来发展趋势与挑战

尽管试验台铁地板的设计与优化已经取得了显著的进展,但随着技术的不断更新和应用需求的多样化,铁地板的设计依然面临不少挑战。未来的设计将更加注重智能化、绿色环保和节能降耗。智能化设计不仅仅局限于自动化生产,更将在地板材料的选用、制造工艺和使用过程中的监控管理上发挥重要作用。绿色环保方面,未来铁地板的设计可能会更注重使用环保材料,并尽量减少生产过程中的能耗和废料排放。而在耐用性和稳定性方面,将会有更多先进的材料和技术应用,进一步提升铁地板在极端环境下的性能表现。总的来说,随着科技的发展和应用需求的变化,试验台铁地板的设计与优化将不断朝着更高效、更智能和更环保的方向发展。

总结

试验台铁地板的设计与优化是确保试验台稳定性与耐用性的重要环节。在设计过程中,我们不仅要考虑材料选择、结构优化、热处理和表面处理等方面,还要充分运用现代技术,如计算机辅助设计和有限元分析技术来进行更加精准的设计与优化。通过合理的设计与优化,铁地板的稳定性与耐用性将大大提升,从而确保试验台能够长期、稳定地运行,满足高精度实验的需求。未来,随着科技的进步,试验台铁地板的设计将更加注重智能化、绿色环保和高效能,为实验设备的长期稳定运行提供有力保障。