解密数控滑台试验台铁地板的核心技术与应用

一、数控滑台试验台铁地板的基本构成与工作原理

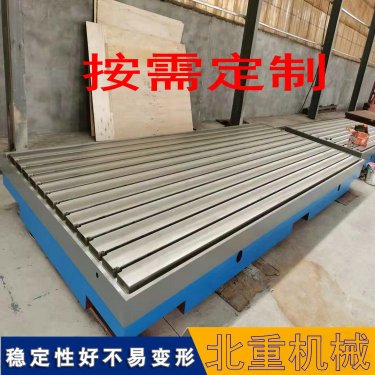

数控滑台试验台铁地板的设计原理基于高精度数控技术与优质材料的结合,它通常由铁地板、导轨系统、传动系统和数控系统等组成。铁地板作为其基础部分,不仅需要具备良好的刚性和耐久性,还要能够有效吸收外界振动,确保设备在工作过程中稳定运行。

首先,铁地板的主要作用是为滑台提供一个稳定的支撑平台,避免外界环境的干扰影响设备精度。其设计通常采用高强度铸铁材质,以确保在长时间的负载下仍能保持较高的刚性和稳定性。通过在铁地板上安装高精度导轨系统和传动机构,数控滑台能够实现精确的横向或纵向移动。

其次,数控滑台试验台铁地板的工作原理包括传动系统、控制系统和反馈系统的协同工作。传动系统通常由电机驱动,利用伺服电机、滚珠丝杠等部件实现高精度的位置控制;控制系统则通过数控装置对设备的运行状态进行实时监控和调节;而反馈系统则利用传感器实时获取运动数据,确保滑台的运动精度和重复性。

二、数控滑台试验台铁地板的技术挑战与解决方案

在数控滑台试验台铁地板的研发与应用过程中,存在一系列技术难题需要解决。首先是如何提升设备的动态性能与静态精度。在高精度要求下,铁地板的变形和振动可能会直接影响试验台的测量结果,因此,提高铁地板的刚性和稳定性是关键。

针对这一问题,工程师们通过采用高强度铸铁和高精度加工工艺,提升了铁地板的结构稳定性。例如,采用特种铸铁材质,可以在保证材料强度的同时,降低热膨胀效应,从而减少环境变化对试验台精度的影响。此外,部分试验台还采用了吸振技术,如在铁地板内部安装消声材料或使用动态减震装置,进一步提高系统的抗振能力。

其次,数控滑台试验台的运动精度是另一个技术难题。为了确保设备在高负载、长时间运行情况下依然能够保持高精度,设计时需关注传动系统的细节。例如,采用滚珠丝杠代替传统的直线电机驱动方式,能有效减少磨损和精度损失。此外,优化导轨的设计和配合,减少摩擦和间隙,也是提高系统精度的重要途径。

三、数控滑台试验台铁地板在不同领域的应用

数控滑台试验台铁地板因其卓越的性能,被广泛应用于多个行业领域,尤其是在机械制造、自动化控制、航空航天、汽车测试、精密仪器等高精度要求的场合。

在机械制造领域,数控滑台试验台常用于机床精度校准、加工过程模拟等测试工作。通过使用高精度的数控滑台试验台,可以对机床的切削过程进行精确模拟,从而优化加工工艺,提升产品质量。

在航空航天领域,数控滑台试验台铁地板被广泛应用于飞行器零部件的精度检测与功能测试。例如,滑台试验台可以用于模拟飞行器在不同工况下的受力与运动状态,进行振动测试、结构强度分析等,从而确保飞行器的安全性和可靠性。

此外,数控滑台试验台铁地板在汽车行业中也有着重要的应用,尤其是在汽车零部件的检测和试验过程中。通过精准的滑台控制,工程师可以模拟实际工作环境下的动态载荷与运动状态,测试汽车部件的耐久性、强度和安全性。

四、数控滑台试验台铁地板的未来发展趋势

随着技术的不断进步,数控滑台试验台铁地板的性能和应用领域也在不断扩展。未来,数控滑台试验台将更加注重智能化、自动化和多功能集成化的方向发展。

首先,智能化将是未来数控滑台试验台的重要发展趋势。通过将物联网、大数据和人工智能等技术应用于试验台的控制系统,可以实现对设备状态的实时监控和预测性维护。通过数据分析,能够提前发现潜在的故障隐患,减少设备故障的发生率,提高设备的使用寿命。

其次,随着制造业对生产效率和精度要求的不断提高,数控滑台试验台铁地板将在精度提升方面取得更多突破。通过引入更加先进的材料、加工工艺以及更加精准的控制系统,数控滑台试验台的精度将不断向微米级别甚至纳米级别发展。

最后,随着多领域跨界应用的拓展,未来数控滑台试验台将会集成更多功能。例如,针对汽车、航空等行业的需求,开发出具有多轴运动、更加灵活的负载控制能力和更高自适应能力的多功能试验台,以应对日益复杂的测试要求。

五、数控滑台试验台铁地板的核心技术总结

综上所述,数控滑台试验台铁地板的核心技术包括高精度的导轨与传动系统设计、优化的减震与吸振技术、智能化控制系统的集成等。这些技术相互协作,确保了试验台在各个领域中精度高、稳定性强、运行可靠。随着技术的不断发展和行业需求的变化,数控滑台试验台铁地板在未来将继续创新和优化,以满足更高精度和更多功能的需求。

总的来说,数控滑台试验台铁地板作为高端制造和精密测试领域的核心技术之一,具有广阔的应用前景和巨大的市场需求。在未来的技术革新中,随着智能化和多功能集成技术的不断进步,它将在各行业中发挥更加重要的作用。