为什么铸铁平台在工业精度中占据无可替代的地位

一、铸铁平台的物理特性与优越性能

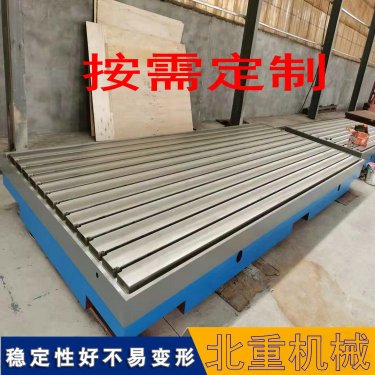

铸铁平台是由高强度铸铁铸造而成,通常具有优异的抗压性和稳定性。在工业生产过程中,铸铁平台通常作为工作台、测量基准面或者机器设备的安装支撑面。铸铁的主要成分是铁、碳和硅,铸铁平台的强度和硬度得益于其合金成分的精确控制,同时具有优良的耐磨性和抗腐蚀性。

其中,铸铁平台的“自稳性”是其独特之处。由于铸铁材料中的碳含量较高,使其具有较强的阻尼特性。即使在遭受外部震动或冲击时,铸铁平台仍能保持其稳定的形态,这对于保持工作精度至关重要。此外,铸铁平台的结构设计通常采用“蜂窝状”或“肋状”结构,进一步增强其刚性和负载能力。

二、铸铁平台在精度控制中的重要作用

在工业制造领域,精度控制一直是核心目标之一。铸铁平台的精准度使其成为各种精密测量和检测工作的理想工具。例如,铸铁平台常用于机械加工中的工件定位和检查,它的平整度和几何稳定性能够确保加工过程中工件与机器的对接精准无误。

此外,铸铁平台的长久稳定性使其在工件测量中具有明显优势。长期使用过程中,铸铁平台不会因温度变化或外部冲击发生形变,这保证了测量的长期一致性。因此,在机械制造、仪器仪表等领域,铸铁平台已成为企业确保产品质量和工艺标准的重要保障工具。

三、铸铁平台的广泛应用领域

铸铁平台的应用领域非常广泛,尤其在重型机械、精密仪器、测量设备、检验工具等多个行业中都能看到它的身影。对于一些精密加工要求较高的工作,如大型机械设备的加工、调试、检测和安装,铸铁平台能够为工件提供稳固的支撑面,避免因平台变形或不稳定导致加工误差。

例如,在汽车制造、航空航天、模具制造等领域,铸铁平台用于零部件的加工精度检测,确保部件尺寸的准确性。无论是在繁重的机械加工过程中,还是精密度要求较高的仪器制造中,铸铁平台的高强度与稳定性都是必不可少的。铸铁平台的特性使其在这些高精度工作中表现得尤为突出,满足了各行业对于精度的严格要求。

四、铸铁平台的耐用性和维护简便性

铸铁平台的耐用性也是其在工业精度中占据无可替代地位的原因之一。铸铁作为一种相对耐用的材料,即使在长期高负荷、高频率的使用下,铸铁平台仍能保持较长的使用寿命。与其他材质的工作平台相比,铸铁平台的磨损和变形程度较小,使用多年后仍能维持较高的精度。

此外,铸铁平台的维护成本较低。由于铸铁材料本身的耐磨性强,一般无需过于频繁的保养或更换。对于使用者而言,铸铁平台不仅节省了长期维护的费用,而且由于其表面处理工艺相对简单,保养维护也不复杂。简单的清洁和定期检查便可确保平台的长期稳定运行。

五、铸铁平台的经济性和市场需求

铸铁平台相较于其他高精度工作平台,具有较高的经济性。首先,铸铁的原材料成本相对较低,生产工艺成熟且稳定,使得铸铁平台的制造成本相对较低。其次,铸铁平台的长寿命和低维护成本进一步降低了使用成本,使得它在众多工业领域中成为成本效益高的选择。

随着工业制造精度要求的不断提高,市场对高质量、高精度铸铁平台的需求也在不断增加。在未来的智能制造、自动化生产等领域,铸铁平台依然会占据重要地位,特别是在数控机床、3D打印、激光加工等新兴行业中,铸铁平台仍然是保证精度的重要设备。

总结

综上所述,铸铁平台在工业精度中的不可替代地位主要来源于其优异的物理特性、稳定的精度控制能力、广泛的应用领域以及出色的耐用性和经济性。铸铁平台凭借其卓越的抗压能力、长期使用稳定性和低维护成本,成为了工业精度工作中不可或缺的核心设备。无论是传统的机械加工领域,还是日益发展的高精度制造行业,铸铁平台都将在未来的工业发展中继续扮演重要角色。