数控滑台与铸铁平台的完美结合:打造高精度加工环境

一、数控滑台与铸铁平台概述

数控滑台和铸铁平台是数控机床中的重要部件。数控滑台主要用于承载运动部件,并通过数控系统精确控制其运动轨迹,以实现加工过程中的准确定位。而铸铁平台则作为机床的基础支撑结构,起到稳定机床重心、吸振降噪、提升刚性等作用。

数控滑台通常由电动马达、驱动装置、传动系统等组成,能够在多个坐标轴上实现高精度的定位与移动。其核心特性是通过数控系统实时调整滑台的位置与速度,保证加工精度和加工效率。

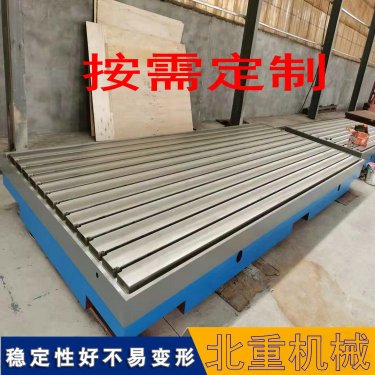

铸铁平台则是一种采用铸铁材料制造的平整基础平台,具备良好的抗震性能、刚性和稳定性。由于铸铁的优良物理性能,铸铁平台能够有效减少加工过程中的振动,保证加工精度。铸铁平台的尺寸通常较大,可以提供宽广的支撑面,适应各种不同尺寸和重量的加工部件。

二、数控滑台与铸铁平台的结合优势

数控滑台与铸铁平台的结合能够为精密加工提供一个坚实的基础,具体优势如下:

提升加工精度:数控滑台的精准控制与铸铁平台的高稳定性相结合,能够有效减少振动和热变形,保持加工过程中的高精度。

提高加工效率:数控滑台的快速定位与高重复定位精度,配合铸铁平台的刚性支撑,可以大幅度提高加工效率,减少调整时间。

降低机械磨损:铸铁平台在承载过程中能够均匀分散压力,减缓滑台及其它部件的磨损,延长机床的使用寿命。

增强系统稳定性:铸铁平台具备较强的抗震性能,能够有效抑制外部震动对加工过程的影响,保持加工精度的稳定性。

三、数控滑台与铸铁平台的工作原理与配合

数控滑台和铸铁平台在数控机床中作为两大核心部件,各自承担着不同的功能。然而,它们的协同作用却是确保高精度加工的关键。

数控滑台通过数控系统控制滑台沿X、Y、Z等坐标轴的精确运动。滑台的运行由电动马达驱动,结合滚动导轨、丝杠等传动装置,使得滑台在运动过程中保持高度的稳定性和精准性。在实际加工过程中,数控滑台通过控制进给速度、进给方向等参数,实现复杂曲面的高精度切削。

与此同时,铸铁平台则为数控滑台提供一个稳定的支撑面。铸铁平台能够有效吸收来自切削过程中的振动,避免震动影响加工质量。平台的优良刚性使得滑台能够在加工过程中不受外力干扰,始终保持精准的运动轨迹。

通过数控滑台和铸铁平台的精确配合,数控机床能够在不同的加工阶段实现高度的稳定性与精度控制,使得整个加工过程得以顺利进行。

四、设计与制造要求

为了确保数控滑台与铸铁平台的完美配合,设计与制造过程中需要考虑多个因素:

数控滑台的精度要求:数控滑台的设计需具备高精度的定位系统,能够在极小的误差范围内进行位置调整。此外,滑台的运动系统需要确保平稳且精准的运动,以减少加工误差。

铸铁平台的刚性与稳定性:铸铁平台的刚性与稳定性是其最核心的要求。设计时需要确保平台的结构能够承受数控机床的重量及切削力,同时在长期使用中保持不变形、不松动。

材料的选择:铸铁平台通常采用高强度铸铁材料,其内部的致密结构能够有效吸振与降噪。数控滑台则要求选用高精度加工的高强度钢材,以确保在长时间运行中不发生磨损和变形。

精密加工技术:数控滑台与铸铁平台的制造过程中需要采用先进的精密加工技术,确保各部件的配合精度。特别是在铸铁平台的表面处理和滑台导轨的加工精度方面,需要保证高度一致性。

五、数控滑台与铸铁平台结合的实际应用

在许多高精度加工领域,数控滑台与铸铁平台的结合已经得到了广泛应用,特别是在以下几个方面:

航空航天工业:航空航天零部件的加工对精度要求极高,数控机床的高精度运动能够确保复杂部件的准确加工。通过数控滑台与铸铁平台的结合,可以有效提高航空航天部件加工的精度和稳定性。

汽车工业:汽车零部件的加工要求高速、高精度的数控机床,数控滑台与铸铁平台的协作能够有效提高加工效率,尤其在发动机、变速器等复杂部件的制造过程中表现尤为突出。

模具制造:模具的精度直接影响到最终产品的质量。数控滑台与铸铁平台的结合使得模具的加工过程更加稳定,并能确保模具表面质量的高度一致性。

高精密仪器加工:在高精密仪器的加工中,数控滑台与铸铁平台的结合能够保证微小尺寸的加工精度,避免因振动和温度变化而产生的误差。

通过这些实际应用,可以看出,数控滑台与铸铁平台的结合是现代高精度加工的核心解决方案之一。

总结

数控滑台与铸铁平台的完美结合,无疑为高精度加工提供了理想的平台。通过数控滑台的精确控制和铸铁平台的稳定支撑,数控机床能够在高负载、高速加工中保持稳定的精度。无论是在航空航天、汽车、模具制造,还是其他高精密加工领域,二者的结合都发挥着至关重要的作用。在设计与制造中,充分考虑数控滑台与铸铁平台的匹配性,能够有效提高加工效率、降低误差、延长设备寿命,最终为现代制造业提供更加精确、高效的加工解决方案。