铸铁平台与数控滑台:精准加工的双重保障

铸铁平台:精准加工的坚实基础

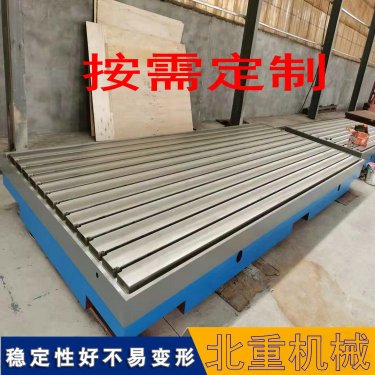

铸铁平台作为数控机床的重要基础部件,广泛应用于机床、检测设备、装配生产线等多个领域。它具有高强度、高刚性、良好的耐磨性和稳定性,能够有效承受大负荷,避免因外部冲击而造成变形。由于铸铁材料特有的铸造工艺,铸铁平台能够提供非常平整的工作面,这对于确保机床加工过程中的高精度要求至关重要。

铸铁平台的材质通常采用高强度的铸铁,其特点是能够缓解和吸收加工过程中产生的振动,减少误差。这种振动吸收能力使得铸铁平台成为了数控机床的重要基础,能有效提升机床的加工稳定性和加工精度。在设计铸铁平台时,通常会根据使用需求对其尺寸、形状、厚度等方面进行合理规划,以确保平台的刚性和耐用性。

除了基础的强度和刚性,铸铁平台的加工精度也是其关键特性之一。铸铁平台表面的平整度、垂直度、水平度等几何精度,直接关系到整个机床系统的加工质量。为了达到更高的加工精度,铸铁平台通常会采用精密加工技术,如磨削、刮削等,使其表面达到极高的光洁度,从而避免误差的产生。

数控滑台:提升加工精度与灵活性

数控滑台是数控机床中不可或缺的一个核心部件,它作为承载和移动的关键组件,承担着确保加工精度与灵活性的重任。数控滑台通常由滑轨、传动系统、驱动系统等组成,通过精准的控制系统实现高精度的位置控制和运动。滑台的稳定性与灵活性在很大程度上决定了整个机床的加工精度。

数控滑台的设计要求较高,它必须具备极高的直线度和稳定性,才能确保机床在进行复杂加工时不发生偏移。此外,滑台的导轨材料通常选用硬质合金或高强度钢材,表面经过特殊处理,以提高其耐磨性和抗腐蚀性。数控滑台的运动精度需要通过精密的传动系统来保证,常见的驱动方式包括伺服电机、步进电机等,它们能够提供精准的控制,确保滑台在运动过程中不产生任何误差。

现代数控滑台一般采用精密滚动导轨或静压导轨,能够大幅度提升运动精度和承载能力。滚动导轨通过滚动体的方式实现摩擦的减少,从而提高了滑台的运行效率和寿命。而静压导轨则通过油膜浮动原理,消除了传统滑台的摩擦,极大地降低了运动中的震动和误差。

铸铁平台与数控滑台的协同作用

铸铁平台与数控滑台在数控机床中的配合使用,可以实现非常高的加工精度和稳定性。铸铁平台为机床提供了一个稳固的基础,减少了外部振动和加工过程中产生的干扰。而数控滑台则通过精密的控制系统与铸铁平台相互配合,实现精准的移动与定位。两者的协同作用可以显著提高机床的加工效率,确保加工过程中每一环节的精准执行。

具体而言,铸铁平台作为数控机床的基座,通过其高刚性与减震性,有效抑制了机床运作中的振动,确保了数控滑台在高精度加工中的稳定性。而数控滑台则通过高精度的运动控制,确保加工过程中的位置精度。两者配合使用,可以在机床加工过程中实现更高的定位精度,进而提升整个机床的加工质量。

此外,铸铁平台与数控滑台的配合也提升了机床的可靠性。在机床运行时,任何一部分的误差都会影响到整体的加工精度,而两者的完美配合能够有效降低这种风险,确保加工精度的持久稳定。特别是在复杂和精密的加工任务中,铸铁平台与数控滑台的结合更是不可或缺的保障。

提升精准加工的未来趋势

随着现代制造业对精度和效率的要求不断提升,铸铁平台与数控滑台的技术也在不断发展。为了适应更加严苛的加工需求,越来越多的铸铁平台开始采用更加先进的铸造技术,如球墨铸铁、树脂砂铸造等,这些新型铸铁材料具有更高的强度、耐磨性和抗震性,为机床提供更加稳固的支持。

数控滑台方面,随着数控技术的不断进步,滑台的控制系统越来越精密,运动精度和速度都有了显著提升。例如,现代的数控滑台采用了更加智能化的伺服驱动系统,并结合高精度的编码器和传感器,实现了更加精准的位置控制。此外,随着工业互联网和智能制造的崛起,铸铁平台与数控滑台的智能化程度也逐渐提高,未来的设备将具备自诊断、远程监控等功能,进一步提升了设备的可靠性和维修效率。

总结:铸铁平台与数控滑台的完美结合,提升加工精度与稳定性

总体而言,铸铁平台与数控滑台在数控机床中的应用,极大地提高了机械加工的精度与稳定性。铸铁平台通过提供坚实的基础,有效减少了振动和变形,为数控滑台的精准移动提供了支持。而数控滑台则通过精密的运动控制,确保了加工过程中每一个细节的精准执行。两者的协同作用使得现代数控机床能够在更高精度和更高效率的条件下运行,满足了日益复杂的加工需求。

随着技术的不断发展,铸铁平台与数控滑台的性能也在不断提升,未来将更加智能化、精密化,为制造业的持续发展提供强有力的支持。总之,铸铁平台与数控滑台的结合,不仅是精准加工的保障,更是制造业迈向高精度、高效率生产的基础。