提升生产效率的关键:选择合适的铸铁平台与数控滑台

一、铸铁平台的作用与特点

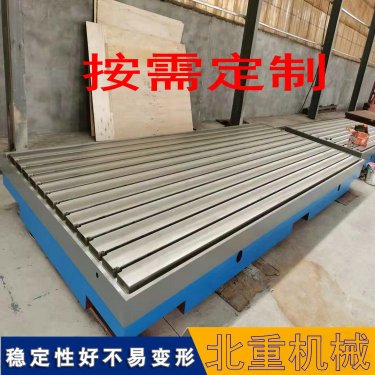

铸铁平台在现代制造业中广泛应用,是机械加工、装配、检测等环节中不可或缺的重要工具。铸铁平台的主要作用是提供一个稳定、平整的工作面,以确保精密加工和高精度测量的准确性。

首先,铸铁材料本身具有优良的抗振性和吸振性,这意味着它能够有效降低外部振动对加工过程的影响,确保机械加工的稳定性。其次,铸铁平台具有良好的耐磨性和较长的使用寿命,能够在恶劣的工作环境中持续保持高效运行。最重要的是,铸铁平台通常是经过精密加工的,确保平台的平整度和尺寸精度,提供稳定可靠的支持。

选择铸铁平台时,需考虑以下几个因素:铸铁平台的尺寸、载重能力、刚性以及精度等级。不同的加工任务要求不同类型的铸铁平台,因此根据实际需求选择合适的平台是提升生产效率的基础。

二、数控滑台的工作原理与优势

数控滑台是现代机床中常见的高精度定位系统。它通常通过数控系统控制滑台的移动,在精密加工中起到定位、传输和支撑的作用。数控滑台能够在高速、高精度的要求下进行稳定的操作,因此对于提升生产效率和加工质量具有重要意义。

数控滑台的工作原理基于数控系统的指令,控制滑台沿着直线或曲线精确运动。与传统的手动滑台相比,数控滑台的运动精度更高,能够进行复杂路径的精准控制。同时,数控滑台的自动化程度高,可以减少人为操作的失误,提高加工效率。

数控滑台在应用中的优势主要体现在以下几个方面:第一,能够精确控制运动轨迹,满足高精度加工要求;第二,数控系统可以实时调整运动参数,适应不同的加工需求;第三,数控滑台的稳定性和高效性大大提升了生产速度,减少了加工时间,提高了生产效率。

三、铸铁平台与数控滑台的匹配与协同作用

铸铁平台与数控滑台的选择不仅要考虑各自的独立性能,还要充分考虑它们在实际生产中的配合和协同作用。铸铁平台作为基础支撑系统,提供了稳定的工作面,而数控滑台则负责高精度的定位和运动。两者的有机结合,可以实现高效、精准的生产。

在选择铸铁平台和数控滑台时,首先要考虑两者的载重能力和稳定性。铸铁平台应能够承受数控滑台的重量及其工作负荷,同时提供足够的刚性以抵抗外部干扰。而数控滑台的精度和运动速度则需要与铸铁平台的稳定性相匹配,确保在高速运行时不会产生误差。

此外,铸铁平台和数控滑台的加工精度需要达到一定的标准,以确保在高负荷和长时间工作下仍能保持较高的稳定性。例如,数控滑台的运动精度可能受到平台刚性的影响,而平台的平整度与滑台的精度也密切相关。因此,在选择这两者时要注重它们的整体配合,确保它们的性能能够互补,从而最大限度地提高生产效率。

四、如何选择合适的铸铁平台与数控滑台

选择合适的铸铁平台和数控滑台需要综合考虑多个因素,包括加工要求、工作环境、设备预算以及厂房空间等。

首先,明确加工要求是选择铸铁平台和数控滑台的前提。根据产品的尺寸、加工精度以及加工量,选择合适的铸铁平台。例如,对于高精度要求的加工,建议选择精度较高的铸铁平台,以确保加工过程中的稳定性和精确度。而对于大规模生产线,选择较大尺寸和承载能力强的铸铁平台则更加适合。

其次,数控滑台的选择要依据加工工艺和机床的性能要求。如果加工过程中需要高速度和高精度,建议选择具有高动态响应和优良运动性能的数控滑台。此外,数控滑台的控制系统也需根据生产需求进行选择,确保其能够实现自动化操作,并适应不同类型的加工任务。

除了加工要求,工作环境也是选择设备时需要考虑的重要因素。例如,工作环境的温度、湿度、灰尘等因素可能影响铸铁平台和数控滑台的性能,因此需要选择适合的材料和防护措施,以延长设备的使用寿命。

最后,设备预算也是选择合适铸铁平台和数控滑台的关键因素。高质量的铸铁平台和数控滑台往往价格较高,但长期来看,其耐用性和高效性能够帮助企业节省维修和更换成本。因此,合理的设备预算分配,能够为企业带来更高的投资回报。

五、铸铁平台与数控滑台的维护与保养

虽然铸铁平台和数控滑台具有较长的使用寿命,但定期的维护和保养依然不可忽视。合理的保养不仅能延长设备的使用寿命,还能确保其长期保持高效运转。

对于铸铁平台,定期清洁是最基本的保养措施。铸铁表面容易积尘和污垢,这些杂质可能影响平台的平整度和使用精度。因此,需要使用专用的清洁工具清理平台表面的灰尘,并定期检查平台是否有裂纹或磨损的情况。如果发现问题,及时进行修复。

数控滑台的保养则相对复杂。首先,滑台的滑轨和导轨需要定期加油,以减少摩擦和磨损。其次,滑台的控制系统需要定期检查,确保其电气元件和传感器的正常工作。此外,还应检查滑台的运动精度,确保其在使用过程中不产生误差,影响加工质量。

总之,铸铁平台和数控滑台的维护与保养需要从多个方面入手,定期检查和及时维修,以确保其在生产过程中始终保持高效稳定的工作状态。

总结

铸铁平台与数控滑台作为现代工业制造中至关重要的基础设备,其选择与搭配直接关系到生产效率与加工精度。铸铁平台的稳定性和数控滑台的高精度控制共同作用,能够显著提高加工精度和生产效率。在选择这两类设备时,应根据具体的生产需求、工作环境和预算进行综合考虑,确保两者的匹配与协同。与此同时,合理的维护与保养能够延长设备的使用寿命,保持其良好的工作状态,从而进一步提升生产效益。